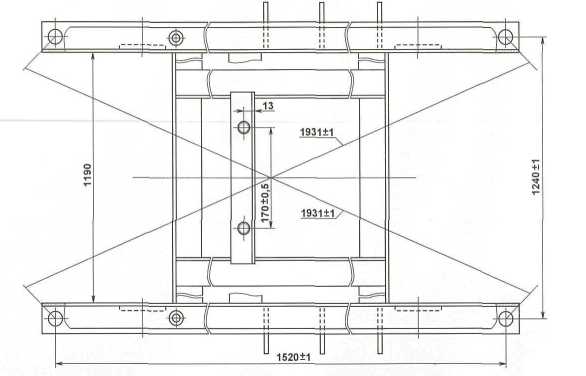

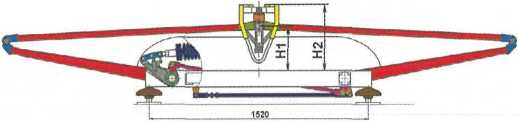

Ð ÐļŅ. 14. ÐŅÐūÐēÐĩŅКа ÐģÐĩÐūОÐĩŅŅÐļÐļ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа 17Ð Ð :

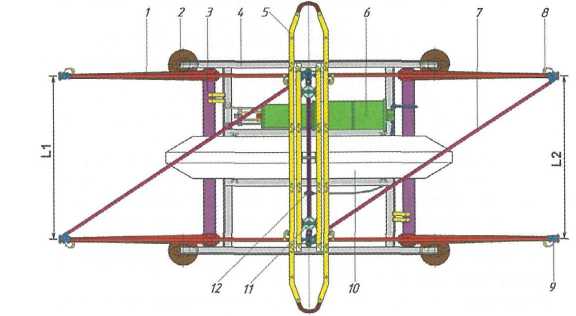

1 â ÐēÐĩŅŅ Ð―ŅŅ ŅаОа; 2 â ÐūÐŋÐūŅÐ―ŅÐđ ÐļзÐūÐŧŅŅÐūŅ; 3 â ÐģÐŧаÐēÐ―ŅÐđ ÐēаÐŧ; 4 â ÐūŅÐ―ÐūÐēÐ°Ð―ÐļÐĩ; 5 â ÐŋÐūÐŧÐūз; 6 â ŅÐļÐŧÐļÐ―ÐīŅ ÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКÐūÐģÐū ÐŋŅÐļÐēÐūÐīа; 7 â ÐīÐļаÐģÐūÐ―Ð°ÐŧŅÐ―Ð°Ņ ŅŅÐģа; 8 â ÐģÐļÐąÐšÐļÐđ ŅŅÐ―Ņ; 9 â ŅаŅÐ―ÐļŅ; 10 â заŅÐļŅÐ―Ð°Ņ КŅŅŅКа; 11 â КаŅÐĩŅКа; 12 â ÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКÐļÐđ заОÐūК

ÐÐÐÐÐÐŦÐ ÐÐÐ

ÐĶÐÐÐĪÐ ÐÐÐÐĻÐÐÐÐÐÐ

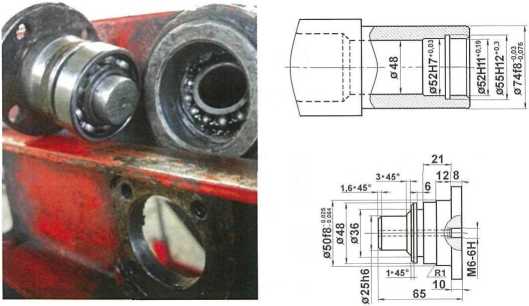

Ð ÐļŅ. 16. ÐÐūÐīŅÐļÐŋÐ―ÐļКÐūÐēŅÐđ ŅзÐĩÐŧ ÐģÐŧаÐēÐ―ÐūÐģÐū ÐēаÐŧа

Ð ÐļŅ. 17. ÐĶаÐŋŅа ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа ÐģÐŧаÐēÐ―ÐūÐģÐū ÐēаÐŧа 10Ð Ð

ÐаÐēÐĩŅŅаŅ ŅÐĩОÐūÐ―Ņ, заОÐĩŅŅŅŅ Ðē ŅÐ°ÐąÐūŅÐĩО ÐīÐļаÐŋазÐūÐ―Ðĩ ÐēŅŅÐūŅ Ðļ ÐŋŅÐļ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐūŅŅÐļ ŅÐĩÐģŅÐŧÐļŅŅŅŅ ŅŅаŅÐļŅÐĩŅКŅŅ Ņ аŅаКŅÐĩŅÐļŅŅÐļКŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа (ŅÐļŅ. 13), а ŅаКÐķÐĩ ÐēŅÐĩОŅ ÐĩÐģÐū ÐŋÐūÐīŅÐĩОа (ÐūÐŋŅŅÐšÐ°Ð―ÐļŅ). ÐŅÐ―ÐūÐēÐ―ŅÐĩ ÐŋаŅаОÐĩŅŅŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКÐūÐē ÐŋŅÐļÐēÐĩÐīÐĩÐ―Ņ Ðē ŅÐ°ÐąÐŧÐļŅÐĩ. ÐŅÐĩ ÐŋаŅаОÐĩŅŅŅ ÐīÐūÐŧÐķÐ―Ņ ŅÐūÐūŅÐēÐĩŅŅŅÐēÐūÐēаŅŅ ŅŅÐĩÐąÐūÐēÐ°Ð―ÐļŅО ÐÐÐĄÐĒ Ð 54334â 2011 Ðļ ÐÐÐĄÐĒ16504 (Ðŋ. 3 ÂŦÐĒÐĩŅОÐļÐ―Ņ Ðļ ÐūÐŋŅÐĩÐīÐĩÐŧÐĩÐ―ÐļŅÂŧ):

ÐēŅÐĩОŅ ÐūÐŋŅŅÐšÐ°Ð―ÐļŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа â ÐēŅÐĩОŅ ÐīÐēÐļÐķÐĩÐ―ÐļŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа Ņ Ð―Ð°ÐļÐąÐūÐŧŅŅÐĩÐđ ŅÐ°ÐąÐūŅÐĩÐđ ÐēŅŅÐūŅŅ ÐīÐū ŅÐŧÐūÐķÐĩÐ―Ð―ÐūÐģÐū ÐŋÐūÐŧÐūÐķÐĩÐ―ÐļŅ ÐūŅ ОÐūОÐĩÐ―Ņа Ð―Ð°ŅаÐŧа ÐīÐēÐļÐķÐĩÐ―ÐļŅ ÐŋÐūÐŧÐūза;

ÐēŅÐĩОŅ ÐŋÐūÐīŅÐĩОа ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа â ÐēŅÐĩОŅ ÐŋÐūÐīŅÐĩОа ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа ÐūŅ ŅÐŧÐūÐķÐĩÐ―Ð―ÐūÐģÐū ÐŋÐūÐŧÐūÐķÐĩÐ―ÐļŅ ÐīÐū Ð―Ð°ÐļÐąÐūÐŧŅŅÐĩÐđ ŅÐ°ÐąÐūŅÐĩÐđ ÐēŅŅÐūŅŅ ÐūŅ ОÐūОÐĩÐ―Ņа Ð―Ð°ŅаÐŧа ÐīÐēÐļÐķÐĩÐ―ÐļŅ ÐŋÐūÐŧÐūза;

ŅÐ°ÐąÐūŅаŅ ÐēŅŅÐūŅа â ÐīÐļаÐŋазÐūÐ― ÐēŅŅÐūŅÐ―ŅŅ ÐŋÐūÐŧÐūÐķÐĩÐ―ÐļÐđ ÐŋÐūÐŧÐūза, ÐŋŅÐļ КÐūŅÐūŅŅŅ ŅÐūŅ ŅÐ°Ð―ŅŅŅŅŅ Ð―ÐūŅОÐļŅÐūÐēÐ°Ð―Ð―ŅÐĩ ÐŋаŅаОÐĩŅŅŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа;

ŅŅаŅÐļŅÐĩŅКаŅ Ņ аŅаКŅÐĩŅÐļŅŅÐļКа â заÐēÐļŅÐļОÐūŅŅŅ аКŅÐļÐēÐ―ÐūÐģÐū (ÐŋŅÐļ ÐīÐēÐļÐķÐĩÐ―ÐļÐļ ÐēÐēÐĩŅŅ ) Ðļ ÐŋаŅŅÐļÐēÐ―ÐūÐģÐū (ÐŋŅÐļ ÐīÐēÐļÐķÐĩÐ―ÐļÐļ ÐēÐ―Ðļз) Ð―Ð°ÐķаŅÐļÐđ ÐŋÐūÐŧÐūза ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа Ð―Ð° КÐūÐ―ŅаКŅÐ―ŅÐđ ÐŋŅÐūÐēÐūÐī ÐūŅ ŅÐ°ÐąÐūŅÐĩÐđ ÐēŅŅÐūŅŅ.

Ð ŅÐŧŅŅаŅŅ ÐēŅŅÐēÐŧÐĩÐ―ÐļŅ ŅÐĩŅŅÐĩÐ·Ð―ŅŅ Ð―ÐĩÐļŅÐŋŅаÐēÐ―ÐūŅŅÐĩÐđ ŅзÐŧÐūÐē Ðļ ÐīÐĩŅаÐŧÐĩÐđ, ŅŅÐĩÐąŅŅŅÐļŅ ÐļŅ заОÐĩÐ―Ņ, а ŅаКÐķÐĩ Ð―ÐĩŅÐūÐūŅÐēÐĩŅŅŅÐēÐļŅ ÐŋаŅаОÐĩŅŅÐūÐē ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа ŅŅÐĩÐąŅÐĩŅŅŅ Ð―Ð°ÐđŅÐļ Ðļ ŅŅŅŅÐ°Ð―ÐļŅŅ Ð―ÐĩÐļŅÐŋŅаÐēÐ―ÐūŅŅŅ. Ð ÐŋŅÐūŅÐļÐēÐ―ÐūО ŅÐŧŅŅаÐĩ аÐŋÐŋаŅаŅ ŅÐ―ÐļОаŅŅ Ņ ÐÐÐĄ ÐīÐŧŅ ŅÐĩОÐūÐ―Ņа Ðē ŅÐŋÐĩŅÐļаÐŧÐļзÐļŅÐūÐēÐ°Ð―Ð―ÐūО ÐūŅÐīÐĩÐŧÐĩÐ―ÐļÐļ ÐīÐĩÐŋÐū.

РаŅŅОÐūŅŅÐļО ÐūŅÐ―ÐūÐēÐ―ŅÐĩ ŅŅаÐŋŅ ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļŅÐĩŅКÐūÐģÐū ÐŋŅÐūŅÐĩŅŅа ÐūзÐīÐūŅÐūÐēÐŧÐĩÐ―ÐļŅ аÐŋÐŋаŅаŅа.

ÐÐūŅÐŧÐĩ ŅÐ―ŅŅÐļŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа Ņ КŅŅŅÐļ ÐÐÐĄ ÐĩÐģÐū ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅ Ð―Ð° ŅÐĩОÐūÐ―ŅÐ―ŅŅ ÐŋÐūзÐļŅÐļŅ Ðē ŅÐŋÐĩŅÐļаÐŧÐļзÐļŅÐūÐēÐ°Ð―Ð―ÐūО ÐūŅÐīÐĩÐŧÐĩÐ―ÐļÐļ ÐīÐŧŅ ÐēŅ ÐūÐīÐ―ÐūÐģÐū КÐūÐ―ŅŅÐūÐŧŅ. ÐŅÐĩ ŅŅÐžÐąŅ ÐīÐūÐŧÐķÐ―Ņ ÐļОÐĩŅŅ ŅŅŅŅÐūÐđŅŅÐēÐū ŅÐĩÐģŅÐŧÐļŅÐūÐēÐ°Ð―ÐļŅ ÐŋÐū ÐēŅŅÐūŅÐĩ. ÐÐ―Ð°ŅаÐŧÐĩ Ņ ÐŋÐūОÐūŅŅŅ ŅŅÐūÐēÐ―Ņ ÐēŅŅаÐēÐ―ÐļÐēаŅŅ ÐūŅÐ―ÐūÐēÐ°Ð―ÐļÐĩ ÐŋÐū ÐģÐūŅÐļзÐūÐ―ŅаÐŧÐļ, а заŅÐĩО ÐēŅŅŅÐ―ŅŅ ÐŋŅÐūÐēÐĩŅŅŅŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļК Ð―Ð° ÐŋÐūÐīŅÐĩО Ðļ ÐūÐŋŅŅÐšÐ°Ð―ÐļÐĩ. Ð Ð°ÐąÐūŅŅ ÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКÐūÐģÐū ÐŋŅÐļÐēÐūÐīа КÐūÐ―ŅŅÐūÐŧÐļŅŅŅŅ ÐŋŅÐļ ОÐļÐ―ÐļОаÐŧŅÐ―ÐūО ÐīаÐēÐŧÐĩÐ―ÐļÐļ ŅÐķаŅÐūÐģÐū ÐēÐūзÐīŅŅ а. ÐÐūÐīÐēÐļÐķÐ―ŅÐĩ ŅаŅŅÐļ ÐīÐūÐŧÐķÐ―Ņ ÐŋÐĩŅÐĩОÐĩŅаŅŅŅŅ ŅÐĩŅКÐū, ÐąÐĩз ŅŅÐēКÐūÐē Ðļ заÐĩÐīÐ°Ð―ÐļÐđ.

Ð Ð°Ð·Ð―ÐļŅа ŅазОÐĩŅÐūÐē ÐŋÐū ÐēŅŅÐūŅÐĩ ÂŦÐÂŧ Ðļ ŅÐļŅÐļÐ―Ðĩ ÂŦLÂŧ, ÐēŅŅÐēÐŧÐĩÐ―Ð―Ð°Ņ ÐŋŅÐļ ÐŋŅÐūÐēÐĩŅКÐĩ ÐēÐĩŅŅ Ð―ÐļŅ Ðļ Ð―ÐļÐķÐ―ÐļŅ ŅаО, ÐąŅÐīÐĩŅ ŅКазŅÐēаŅŅ Ð―Ð° Ð―Ð°ŅŅŅÐĩÐ―Ð―ŅŅ ÐģÐĩÐūОÐĩŅŅÐļŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа (ŅÐļŅ. 14). ÐŅÐū ÐŋŅÐļÐēÐūÐīÐļŅ К ÐŋÐūÐēŅŅÐĩÐ―Ð―ÐūОŅ ŅŅÐĩÐ―ÐļŅ Ðē ŅаŅÐ―ÐļŅаŅ ÐŋŅÐļ ŅÐ°ÐąÐūŅÐĩ Ðļ Ð―Ð°ŅŅŅÐĩÐ―ÐļŅ ÐēŅÐĩОÐĩÐ―Ðļ ÐŋÐūÐīŅÐĩОа (ÐūÐŋŅŅÐšÐ°Ð―ÐļŅ).

ÐÐūŅÐŧÐĩ ÐēŅ ÐūÐīÐ―ÐūÐģÐū КÐūÐ―ŅŅÐūÐŧŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļК ŅÐ°Ð·ÐąÐļŅаŅŅ, ÐŋŅÐūÐēÐĩŅŅŅŅ ŅÐūŅŅÐūŅÐ―ÐļÐĩ ŅÐēаŅÐ―ŅŅ ŅÐēÐūÐē ÐūŅÐ―ÐūÐēÐ°Ð―ÐļŅ. ÐÐūзОÐūÐķÐ―ŅÐđ ÐŋÐĩŅÐĩКÐūŅ ŅаОŅ Ðļ ÐūŅÐ―ÐūÐēÐ°Ð―ÐļŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа ÐūÐŋŅÐĩÐīÐĩÐŧŅŅŅ, заОÐĩŅÐļÐē ŅŅÐļŅ ОаŅŅÐūО ÐģÐĩÐūОÐĩŅŅÐļŅÐĩŅКÐļÐĩ ÐŋаŅаОÐĩŅŅŅ (ŅÐļŅ. 15). ÐŅÐļ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐūŅŅÐļ ÐĩÐģÐū ŅŅŅŅÐ°Ð―ŅŅŅ ÐēÐļÐ―ŅÐūÐēŅОÐļ ÐīÐūОКŅаŅаОÐļ. ÐÐūÐŋŅŅКаÐĩŅŅŅ ÐŋŅÐļОÐĩÐ―ÐĩÐ―ÐļÐĩ ÐģазÐūÐŋÐŧаОÐĩÐ―Ð―ÐūÐđ ÐģÐūŅÐĩÐŧКÐļ ÐīÐŧŅ ОÐĩŅŅÐ―ÐūÐģÐū Ð―Ð°ÐģŅÐĩÐēа ÐūŅÐ―ÐūÐēÐ°Ð―ÐļŅ ÐīÐū ŅÐĩОÐŋÐĩŅаŅŅŅŅ 250... 400 Â°ÐĄ. Ð ÐĩзŅÐąÐūÐēŅÐĩ ÐūŅÐēÐĩŅŅŅÐļŅ Ðē ÐūŅÐ―ÐūÐēÐ°Ð―ÐļÐļ ÐŋÐūÐī КŅŅŅКÐļ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКÐūÐēŅŅ ŅÐļŅÐūÐē ÐŋŅÐūÐēÐĩŅŅŅŅ КаÐŧÐļÐąŅаОÐļ Ðļ, ÐĩŅÐŧÐļ Ð―Ð°ÐīÐū, ÐēÐūŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅ.

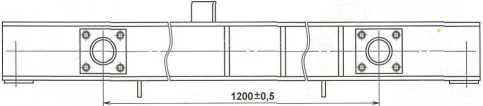

Ð ÐļŅ. 15. ÐŅÐ―ÐūÐēÐ―ŅÐĩ ÐģÐĩÐūОÐĩŅŅÐļŅÐĩŅКÐļÐĩ ŅазОÐĩŅŅ ŅаОŅ ŅÐūКÐūÐŋŅÐļÐĩÐžÐ―ÐļКа 10Ð Ð

ÐÐļÐąÐšÐļÐĩ ŅŅÐ―ŅŅ, Ðē КÐūŅÐūŅŅŅ ÐļОÐĩÐĩŅŅŅ ÐūÐąŅŅÐē ÐąÐūÐŧÐĩÐĩ 10% ÐķÐļÐŧ ÐūŅ Ð―ÐūОÐļÐ―Ð°ÐŧŅÐ―ÐūÐģÐū ŅÐĩŅÐĩÐ―ÐļŅ, заОÐĩÐ―ŅŅŅ Ð―ÐūÐēŅОÐļ. ÐĻŅÐ―Ņ Ð―Ðĩ ÐīÐūÐŧÐķÐĩÐ― ÐļОÐĩŅŅ ŅÐŧÐĩÐīÐūÐē ÐŋÐĩŅÐĩÐģŅÐĩÐēа Ðļ ŅÐēÐĩŅа ÂŦÐŋÐūÐąÐĩÐķаÐŧÐūŅŅÐļÂŧ, а ŅаКÐķÐĩ ŅÐŧÐĩÐīÐūÐē ÐēŅÐŋÐŧаÐēÐŧÐĩÐ―ÐļŅ ÐūÐŧÐūÐēа Ðļз Ð―Ð°ÐšÐūÐ―ÐĩŅÐ―ÐļКа. ÐаКÐūÐ―ÐĩŅÐ―ÐļК ŅŅÐ―Ņа, ÐļОÐĩŅŅÐļÐđ ŅŅÐĩŅÐļÐ―Ņ, Ņ ŅОÐĩÐ―ŅŅÐĩÐ―Ð―ÐūÐđ ÐąÐūÐŧÐĩÐĩ ŅÐĩО Ð―Ð° 10% ÐŋÐŧÐūŅаÐīŅŅ КÐūÐ―ŅаКŅа, ÐŋÐūÐīÐŧÐĩÐķÐļŅ ÐŋÐĩŅÐĩÐŋаÐđКÐĩ. ÐÐūŅÐŧÐĩ ŅÐĩОÐūÐ―Ņа ÐēŅÐĩ Ð―Ð°ÐšÐūÐ―ÐĩŅÐ―ÐļКÐļ ŅÐŧÐĩÐīŅÐĩŅ ÐūÐąÐŧŅÐīÐļŅŅ ÐŋŅÐļÐŋÐūÐĩО ÐÐÐĄÐĄŅ 40-0,5.

Ðа ÐūÐīÐ―ÐūО Ðļз ŅŅаÐŋÐūÐē ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļŅ Ð―Ð°ÐīÐū ÐŋŅÐūÐēÐĩŅŅÐļ ŅÐĩÐēÐļзÐļŅ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКÐūÐēŅŅ ŅзÐŧÐūÐē (ŅÐļŅ. 16). ÐĄÐ―ŅŅŅÐĩ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКÐļ ŅÐŧÐĩÐīŅÐĩŅ ÐŋŅÐūОŅŅŅ Ðē ŅОŅÐŧŅŅÐļÐļ, ÐŋŅÐūÐīŅŅŅ ŅÐķаŅŅО ÐēÐūзÐīŅŅ ÐūО, а заŅÐĩО ÐūŅОÐūŅŅÐĩŅŅ Ð―Ð° Ð―Ð°ÐŧÐļŅÐļÐĩ ŅŅÐĩŅÐļÐ― Ðē Ð―Ð°ŅŅÐķÐ―ÐūО Ðļ ÐēÐ―ŅŅŅÐĩÐ―Ð―ÐĩО КÐūÐŧŅŅаŅ , ÐēŅŅÐĩŅÐąÐļÐ―, ÐēОŅŅÐļÐ― Ðļ ŅаКÐūÐēÐļÐ― Ð―Ð° ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ КаŅÐ°Ð―ÐļŅ. ÐŅÐķÐ―Ðū ŅÐąÐĩÐīÐļŅŅŅŅ Ðē ÐļŅÐŋŅаÐēÐ―ÐūŅŅÐļ ŅаŅÐļКÐūÐē ÐļÐŧÐļ ÐļÐģÐūÐŧÐūК. ÐŅÐūÐēÐĩŅŅŅŅ ŅаКÐķÐĩ ÐēŅŅŅÐ―ŅŅ ÐŋÐŧаÐēÐ―ÐūŅŅŅ ÐēŅаŅÐĩÐ―ÐļŅ КÐūÐŧÐĩŅ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа, КÐūŅÐūŅÐūÐĩ ÐīÐūÐŧÐķÐ―Ðū ÐąŅŅŅ ŅÐūÐēÐ―ŅО, ÐąÐĩз заÐĩÐīÐ°Ð―ÐļÐđ Ðļ ÐŋÐūÐīŅÐūŅОаÐķÐļÐēÐ°Ð―ÐļÐđ.

ÐŅÐūÐąÐūÐģÐū ÐēÐ―ÐļÐžÐ°Ð―ÐļŅ ŅŅÐĩÐąŅŅŅ ÐŋÐūŅаÐīÐūŅÐ―ŅÐĩ ОÐĩŅŅа ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа. ÐÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ ÐēаÐŧа ÐŋÐūÐī Ð―Ð°ŅŅÐķÐ―ÐūÐĩ КÐūÐŧŅŅÐū Ðļ ŅаÐŋŅŅ ÐŋÐūÐī ÐēÐ―ŅŅŅÐĩÐ―Ð―ÐĩÐĩ КÐūÐŧŅŅÐū Ð―Ðĩ ÐīÐūÐŧÐķÐ―Ņ ÐļОÐĩŅŅ ÐēŅŅÐ°ÐąÐūŅКÐļ, КÐūŅŅÐūзÐļÐļ Ðļ ŅÐĩŅÐūŅ ÐūÐēаŅÐūŅŅÐļ. ÐŅÐļ ОÐūÐ―ŅаÐķÐĩ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа ÐģÐŧаÐēÐ―ÐūÐģÐū ÐēаÐŧа Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ÐŋŅÐūÐēÐĩŅÐļŅŅ ÐģÐĩÐūОÐĩŅŅÐļŅÐĩŅКÐļÐĩ ŅазОÐĩŅŅ ÐŋÐūŅаÐīÐūŅÐ―ŅŅ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐĩÐđ Ðē ŅÐūÐūŅÐēÐĩŅŅŅÐēÐļÐļ Ņ ŅŅÐĩÐąÐūÐēÐ°Ð―ÐļŅОÐļ ŅÐĩŅŅÐĩÐķа (ŅÐļŅ. 17). Ð ŅÐĩÐŋаŅаŅÐūŅ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа заКÐŧаÐīŅÐēаŅŅ ŅОазКŅ ÐĶÐÐÐĒÐÐ-201, ÐŋÐĩŅÐĩÐīÐ―ŅŅ Ðļ заÐīÐ―ŅŅ КаОÐĩŅŅ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа заÐŋÐūÐŧÐ―ŅŅŅ ÐĩŅ ÐīÐū 2/3 ÐūÐąŅÐĩОа.

Ð Ņ ÐūÐīÐĩ ŅÐĩÐēÐļзÐļÐļ ÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКÐūÐģÐū ÐŋŅÐļÐēÐūÐīа ŅÐ―ÐļОаŅŅ ÐŋÐūŅŅÐĩÐ―Ņ Ņ ÐŋŅŅÐķÐļÐ―ÐūÐđ Ðļ ÐūŅОаŅŅÐļÐēаŅŅ ÐēÐ―ŅŅŅÐĩÐ―Ð―ŅŅ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅŅ ŅÐļÐŧÐļÐ―ÐīŅа. Ðа Ð―ÐĩÐđ Ð―Ðĩ ÐīÐūÐŧÐķÐ―Ðū ÐąŅŅŅ ŅÐļŅÐūК, заÐīÐļŅÐūÐē Ðļ Ð·Ð°ÐąÐūÐļÐ―, ÐŋŅÐļÐēÐūÐīŅŅÐļŅ К Ð―Ð°ŅŅŅÐĩÐ―ÐļŅ ÐģÐĩŅОÐĩŅÐļŅÐ―ÐūŅŅÐļ ÐŋŅÐļÐēÐūÐīа. ÐазÐūŅ ОÐĩÐķÐīŅ ÐŋÐūŅŅÐ―ÐĩО Ðļ ŅŅÐĩÐ―ÐšÐūÐđ ŅÐļÐŧÐļÐ―ÐīŅа ÐŋÐūŅÐŧÐĩ ÐĒÐ -3 Ð―Ðĩ ÐīÐūÐŧÐķÐĩÐ― ÐąŅŅŅ ÐąÐūÐŧÐĩÐĩ 0,7 ОО, ÐēŅŅÐ°ÐąÐūŅКа ÐūŅ-